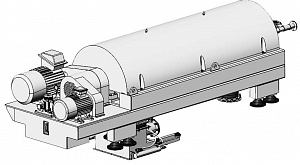

Изделие состоит из двух роторов, один из которых называется барабаном, а другой — шнеком. Когда барабан вращается с высокой скоростью, осадок в барабане вращается вместе с барабаном и подвергается действию центробежной силы, которая во много раз превышает силу тяжести, так что твердые частицы будут отделяться от жидкости и оседать на внутренней поверхности барабана центрифуги. Внутри барабана расположен шнековый разгрузчик. Он вращается с меньшей (или большей) скоростью, чем барабан, и выталкивает осевшие твердые частицы к выходному окну осадка, за счет разницы вращения между барабаном и шнеком. Скорость вращения зависит от передаточного числа редуктора (дифференциала).

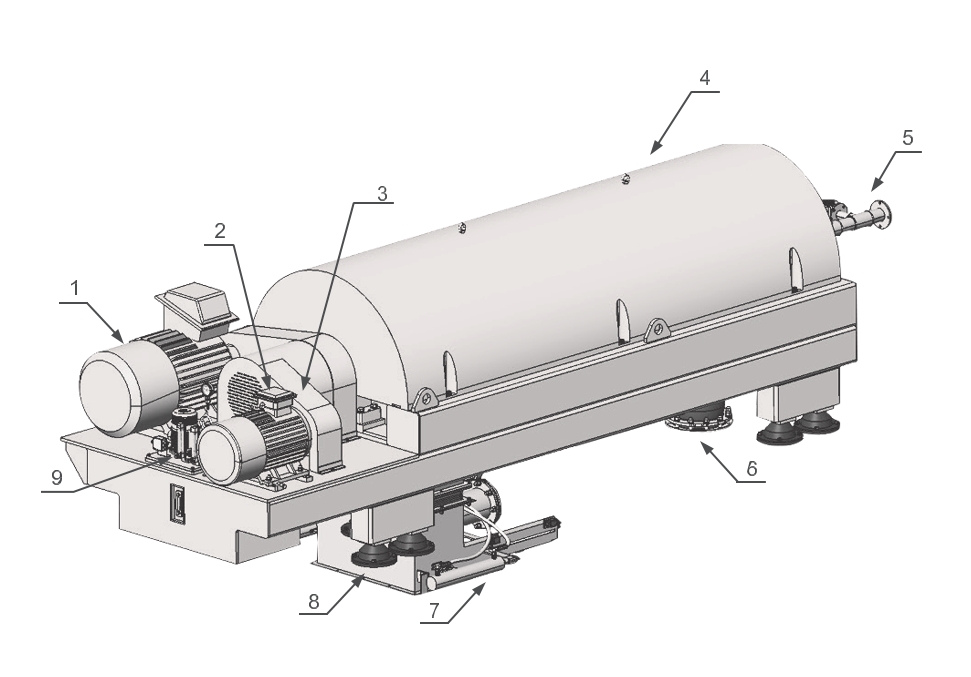

СОСТАВ ИЗДЕЛИЯ:

- Основной двигатель барабана

- Вспомогательный двигатель шнека

- Планетарный редуктор

- Шумозащитный кожух

- Входная труба подачи ила и флокулянта

- Выход фильтрата

- Выход обезвоженного осадка

- Виброопоры

- Система автоматической смазки

- Достижение влажности обезвоженного осадка до 75%

- Компактность установки при высокой производительности

- Герметичность процесса обезвоживания

- Низкое потребление воды на промывку

- Возможность непрерывной работы

Обезвоживание происходит в горизонтальном цилиндрическом барабане со шнековым конвейером (шнеком) внутри. Основной двигатель разгоняет барабан до рабочей скорости, в то время как вспомогательный двигатель вращает шнек через планетарный редуктор, создавая разность скоростей. Иловая смесь с флокулянтом подается в барабан через неподвижную входную трубу и плавно разгоняется внутри. Когда барабан вращается с высокой скоростью, смесь подвергается действию центробежной силы: твердые частицы отделяются от жидкости и оседают на внутренней поверхности барабана центрифуги.

Шнековый конвейер вращается в том же направлении, что и барабан, но с другой скоростью, за счет чего выталкивает осевшие твердые частицы к выходному окну осадка. Осветленная жидкость выходит из барабана через регулируемые переливные окна.

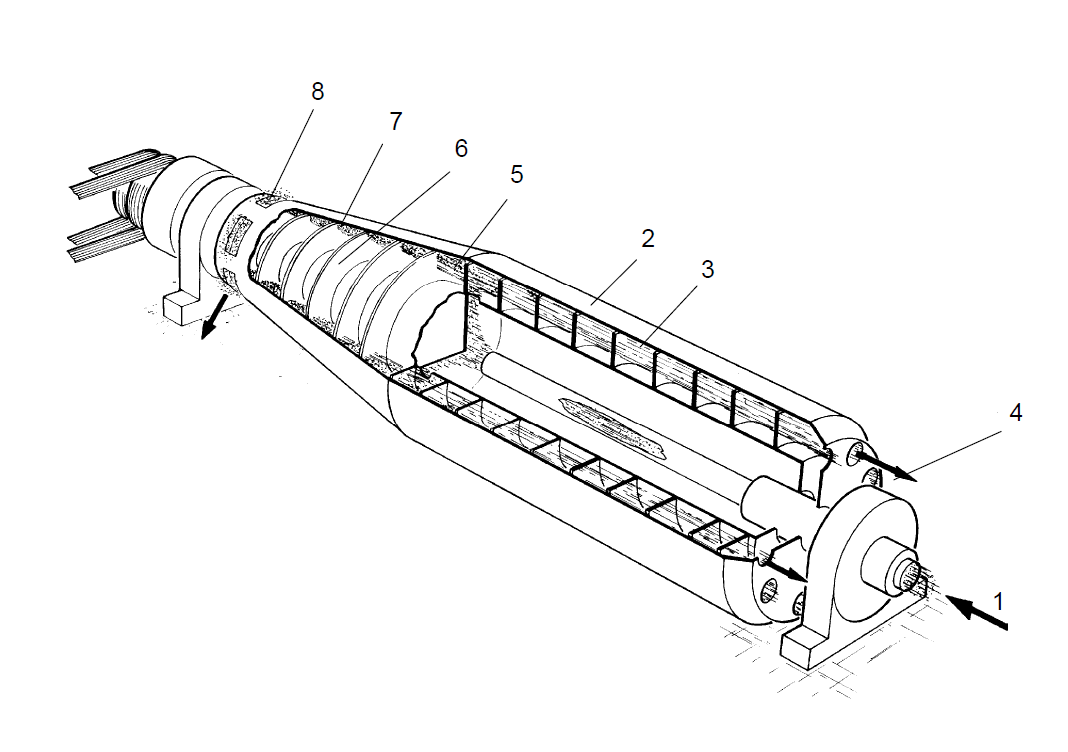

Декантер загружается разделяемой средой через полую центральную ось (1). Твердые вещества с большим удельным весом осаждаются под влиянием центробежной силы на корпусе барабана (2). Разделяемая жидкость (3) течет через зону разделения в направлении выхода жидкости (4) и покидает ротор центрифуги через затворное устройство с регулируемым размером переливного окна, которое определяет глубину пруда. Кольцо твердых веществ, образующееся на внутренней части корпуса ротора (5), транспортируется конусно-цилиндрическим шнеком (6) через коническую часть барабана (7) к выходным отверстиям (8) и выбрасывается в емкость для твердой фракции.

Конструкция декантерной центрифуги HYDRIG HD

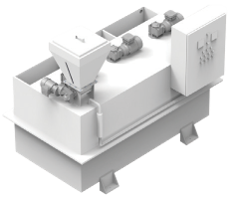

Рама, на которой размещено изделие, должна обеспечивать прочную основу для установки основных частей изделия. Сварная стальная конструкция основания, с обработанной поверхностью, используется для установки подшипникового узла барабана и шнека, нижнего корпуса изделия, основания кронштейна подающей трубы, деталей двигателя и т. д.

Защитный кожух состоит из верхней и нижней частей. На сопрягаемых поверхностях верхнего и нижнего кожуха имеется уплотнительная прокладка для предотвращения утечки из корпуса. Уплотнительная прокладка изготовлена из нитрильного каучука или фторкаучука (в зависимости от материала). Кожух представляет собой защитный элемент, полностью закрывающий вращающиеся части. Корпус разделен на камеру для отвода обезвоженного шлама и камеру для сбора фугата, а днище корпуса соединено фланцами с бункерами для выгрузки обезвоженного шлама и слива жидкости.

- Рама

- Барабан

- Торцевые стенки барабана

- Подшипниковая опора шнека

- Подшипники барабана

- Шнек

- Загрузочная камера

- Подводящий трубопровод

- Дифференциал (редуктор)

- Привод барабана — электродвигатель

- Виброизоляция

- Реле контроля вибрации

- Датчики температуры подшипников барабана

- Система смазки

Несущая конструкция для установки всех деталей центрифуги. Обеспечивает устойчивость всего оборудования и противовес для вращающихся узлов. Корпус барабана состоит из верхней и нижней частей. Случит для сбора жидкостей и твердых веществ, поступающих из барабана, обеспечивает защиту вращающихся деталей. Корпус изготовлен из такого же или аналогичного материала, что и иные узлы, соприкасающиеся с продуктом. Верхняя часть корпуса съемная. Над корпусом барабана может быть установлен шумозащитный кожух.

Это цилиндрический ротор с конической частью на конце (состоящий из конуса и цилиндра). Барабан является основной частью, в нем происходит разделение твердой и жидкой фракций. Он разработан в такой форме, чтобы получить лучшую эффективность разделения. Когда барабан вращается с высокой скоростью, он заставляет рабочее вещество вращаться вместе с ним. Далее, более тяжелые твердые частицы отделяются от жидкости. Цилиндрическая часть барабана предназначена для облегчения осветления фильтрата (центробежная сепарация), а коническая часть способствует обезвоживанию твердых материалов. На коническом конце осуществляется вывод твердой фазы, на цилиндрическом конце вытекает жидкая фаза.

Одна стенка барабана со стороны твердого материала, а другая стенка барабана со стороны потока осветленной жидкости. Эти две стенки барабана герметично соединены с барабаном винтами, образуя закрытый вращающийся контейнер и служат для опоры барабана в сборе на корпуса подшипников на лапках. Крышка барабана со стороны осветленной жидкости оснащена несколькими регулируемыми по высоте водосливами, с помощью которых можно контролировать глубину переливного бассейна в барабане, а диапазон их регулировки зависит от параметров процесса

Подшипниковая опора шнека со стороны входа находится на внутренней стороне крышки барабана и герметизирована кольцевыми уплотнениями. Подшипниковая опора со стороны разгрузки находится на внутренней стороне барабана и герметизируется радиальным уплотнением вала.

Вращающийся барабан опирается на коренные подшипники (в корпусах подшипников на лапках). Оба корпуса подшипников на лапках закреплены винтами и штифтами на раме. Подшипник со стороны подачи представляет собой фиксированный радиальный шарикоподшипник, который ограничивает осевое перемещение барабана. А подшипник со стороны дифференциала представляет собой роликовый подшипник, допускающий тепловое расширение или холодное сжатие.

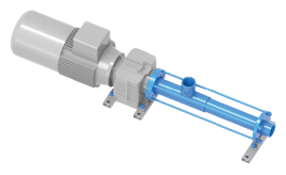

Шнек состоит из корпуса, приваренных спиралей и лопастей, опор и приводного вала со стороны разгрузки. Приводной вал шнека со стороны разгрузки через редуктор соединяет между собой барабан и шнек. Со стороны подачи имеет камеру подачи материала и несколько отверстий для подачи.

Шнек проталкивает материал, отложившийся на внутренней стенке барабана к концу изделия для выгрузки обезвоженного вещества. Два подшипника, поддерживающие шнек, соответственно установлены в боковых крышках барабана. Крышка и подшипник отделяются от обрабатываемых материалов с помощью узла каркасного сальника, установленного в двух боковых крышках барабана.

Загрузочная камера принимает суспензию, подаваемую в изделие, и выбрасывает ее через загрузочное отверстие во внутрь барабана. Четыре подающих отверстия равномерно распределены по окружности вала винтового разгрузчика, так что материал, распределяется стабильно. Подающие отверстия также ускоряют (увеличивают) скорость поступления во внешнюю чашу (барабан). Спиральная часть винтового разгрузчика (шнека) состоит из спиральных лопастей, наваренных по внешней окружности основного вала винтового разгрузчика, которые объединены в многоступенчатую спиральную структуру. Внешний диаметр лопасти винтового разгрузчика должен быть изготовлен таким образом, чтобы минимальное расстояние (зазор) до внутренней стенки барабана изделия оставалось в пределах 1,5–3 мм для обеспечения хорошей производительности разгрузки.

Подводящий трубопровод через фланцевое соединение входит в корпус подшипника на лапках со стороны подачи осадка. Функция подающей трубы заключается в подаче суспензии в камеру внутри винтового разгрузчика (шнека).

Приводит в движение шнековый разгрузчик и заставляет его вращаться с постоянной скоростью относительно внешнего барабана. Передаточное отношение дифференциала и скорость внешнего барабана определяют разницу скоростей между внешним барабаном и шнековым разгрузчиком.

Привод барабана центрифуги осуществляется частотно регулируемым электродвигателем через клиноременную передачу.

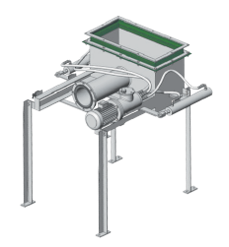

Для виброизоляции центрифуга установлена на эластичные резиновые амортизаторы. Эластичность и характеристики упругости резиновых амортизаторов тщательно подобраны под каждую конкретную машину. Это обеспечивает передачу минимальной динамической нагрузки на конструкцию здания.

Задача реле контроля вибрации заключается в сигнализации превышения колебаний, а также отключении центрифуги при аварийном сигнале. Вибрация может возникнуть при дисбалансе от налипших частиц на стенках барабана.

Для контроля температуры подшипников барабана на каждом корпусе подшипника на лапках установлен датчик температуры.

Подшипники барабана: смазка подшипников барабана осуществляется жидким маслом при помощи системы автоматической подачи масла в корпус подшипникового узла. Подшипники шнека: смазка подшипников шнека осуществляется путем шприцевания консистентной смазки со стороны входа осадка и разгрузки через смазочные ниппели.